Zapraszam na pierwszy odcinek kanału ZmienOlej w którym opowiadam jakie funkcje pełni olej silnikowy jakie ma właściwości i na jakie parametry ...

Zapraszam na pierwszy odcinek kanału ZmienOlej w którym opowiadam jakie funkcje pełni olej silnikowy jakie ma właściwości i na jakie parametry ...

Toyota Yaris pierwszej generacji to jedno z najbardziej niezawodnych samochodów jakie jeżdżą po naszych drogach. Aby Wasza Toyota Yaris jeździła ...

Straż pożarna i właściwe smarowanie jej wyposażenia

Czy oleje silnikowe można ze sobą mieszać - to pytanie pojawia się bardzo często. Postaram się Państwu w sposób treściwy odpowiedzieć na to ...

Wielu z Was często po zakupie używanego samochodu zauważa, że coś się dzieje z silnikiem. Wielu z Was dzwoni do mnie i pyta jak sprawdzić czy ...

Wielu z Was zadaje sobie pytanie czy serwis, warsztat do którego oddałem olej silnikowy mi go wymienił. Na to oraz inne pytania odpowiadam w ...

Wielu z Państwa zastanawia się jakie oleje zastosować w najszybszych samochodach wyścigowych na świecie jakimi niewątpliwie są bolidy Formuły 1?

Procedura docierania silnika na hamowni, przy użyciu oleju Millers Oils CRO 10W40, obecnie oleju o nazwie Millers Oils Competition Running In Oil.

Tutaj znajdą Państwo odpowiedzi na pytania - czym smarować zamki, stacyjki, uszczelki, drobne plastikowe elementy, różne prowadnice czym odmrażać ...

Dobierz olej do silnika w przeglądarce ZmienOlej.pl - Jak działa nasza wyszukiwarka olejów

Nadchodzące zmiany ACEA w olejach silnikowych 2020/2021 - W spodziewanej w grudniu 2020 r. publikacji oczekuje się zmian w osiągach, które są ...

Wprowadzenie kaucji przy zakupie oleju silnikowego - czyli co i jak w tym temacie.

Przybywa oleju w silniku , olej szybko ciemnieje - co robić ? Na te i inne pytania postaramy się odpowiedzieć w tym materiale. Serdecznie ...

Nowe oleje syntetyczne z normą Renault RN 17

ACEA pracuje nad kolejnymi aktualizacjami norm olejów, aby zapewnić, że środki smarne używane do napełniania silnika nadal spełniają wymagania ...

Particle Count czyli badanie poziomu zabrudzweń oleju

<p><strong>Pomiar cząstek (PQ) jest preferowaną metodą pomiaru zanieczyszczeń środka smarnego cząstkami żelaza, które powstają w wyniku zużycia ...

Jakie smary do łożysk i jaki smar do sworzni koparki to pytanie stawia wielu operatorów maszyn i mechaników. Tutaj odpowiemy jakie smary najlepiej ...

Co oznacza termin „stabilność oksydacyjna” oraz utlenianie oleju silnikowego i dlaczego jest ona ważna? Stabilność oksydacyjna to reakcja ...

Tegoroczna zima jest jak na razie, bardzo łagodna i oby tak pozostało. Jednak wszystko może się zmienić. Kierowcy, przygotowując auta do zimy, ...

Estry syntetyczne w olejach.

Cel: lepsza efektywność

Przemysł środków smarnych na ogół traktuje estry syntetyczne jako jednolitą klasę olejów bazowych z grupy V o dobrze zdefiniowanych właściwościach. Wszystkie specyfikacje prezentują estry jako posiadające „wystarczającą” stabilność hydrolityczną, „dobrą” biodegradowalność, „bardzo dobre” właściwości smarne, „doskonałą” stabilność oksydacyjną, itd. Czasami diestry i oleje poliestrowe są wymienione osobno, ale rzadko kiedy opisuje się różnice pomiędzy nimi. Jednak charakter estrów przeczy takim uproszczeniom. Liczba różnych odmian estrów jest nieograniczona, ponieważ mogą one składać się z powszechnie występujących kwasów i alkoholi, możliwe są rozmaite ich odmiany.

Nowoczesne syntetyczne estry mogą być „dostosowane” do niemal każdych warunków pracy i zastosowań. Bez względu na to czy wymagana jest doskonała stabilność hydrolityczna, odporność na utlenianie, biodegradowalność, właściwości smarne, wysoki indeks lepkości, czy właściwości w niskich temperaturach, zapewnią to odpowiednie estry syntetyczne. Estry syntetyczne są wytwarzane z kwasów karboksylowych i alkoholi, które, jako bardzo powszechne substancje chemiczne zapewniają niemal nieograniczone możliwości strukturalne i skuteczność działania.

Powstawanie estrów

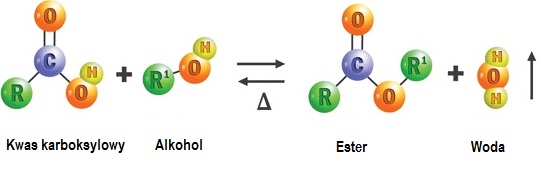

Rysunek 1 przedstawia podstawowe reakcje chemiczne stosowane do syntezy wszystkich estrów - kwas karboksylowy reaguje z alkoholem tworząc ester i wodę. Chemicy organiczni nazywają to reakcją odwracalną, ponieważ woda może reagować z grupami estrowymi i rozbijać ester na części składowe. Jest to zjawisko znane jako hydroliza.

Rys. 1 Reakcja estryfikacji

Surowce stosowane do wytwarzania estrów mogą być liniowe, rozgałęzione, nasycone, nienasycone, jednofunkcyjne, dwufunkcyjne lub wielofunkcyjne. Istnieją setki potencjalnych kwasów i alkoholi, a liczba kombinacji jest niemal nieograniczona. Podejmowano próby klasyfikacji estrów w kategoriach takich jak diestry i poliestry lub estry proste i złożone, ale terminologia nie nadąża za rozwojem technologii.

Części składowe często określają maksymalną potencjalną wydajność estru, natomiast od procesu produkcyjnego zależy, czy ester osiągnie swój potencjał. Przykładowo, z syntetycznego neo-poliestru (alkohol) można wytworzyć ester o doskonałej stabilności oksydacyjnej, ale gorsze składniki, zanieczyszczenia lub niedoskonała technologia mogą pogarszać stabilność oksydacyjną estru.

Stabilność termooksydacyjna

Utlenianie jest procesem degradacji, który występuje, gdy tlen atmosferyczny reaguje z cząsteczkami organicznymi. W przypadku estrów syntetycznych, proces ten zachodzi w wysokiej temperaturze, ale istnieją też estry, które utleniają się bez udziału temperatury. Wiadomo od stuleci, że olej lniany wystawiony na działanie powietrza w temperaturze otoczenia tworzy na powierzchniach litą powłokę. Należy do tak zwanych olejów schnących, ponieważ można nimi malować drewno i utwardzają się dając twardą ochronną warstwę lakieru. Polimeryzacja w temperaturze pokojowej polega na sieciowaniu nienasyconych kwasów tłuszczowych w wyniku utleniania.

Chociaż lakier poprawia wygląd starych mebli, nie jest korzystny w przypadku urządzeń przemysłowych. Estry syntetyczne są najlepszym rozwiązaniem, zapewniającym czyste, wolne od laków smarowanie w temperaturze do 300 stopni C. Jedynym sposobem, aby zaprojektować najwyższej klasy wysokotemperaturowy środek smarny jest zrozumienie i wyeliminowanie struktur, które są nieodporne na utlenianie.

Jak już ustalono, należy wyeliminować wielonienasycone kwasy tłuszczowe, a nienasycone kwasy tłuszczowe, takie jak oleiniany są powszechnie stosowane w środkach smarnych. W rzeczywistości, oleiniany mają wiele pożądanych cech, w tym dobre właściwości smarne, niską lotność, płynięcie w niskich temperaturach, biodegradowalność, odnawialność i niską cenę. Ich stabilność oksydacyjna jest znacznie lepsza niż w przypadku olejów schnących. Jednakże, zastosowanie estrów nienasyconych, w tym olejów roślinnych, nadal ogranicza się do niższych temperatur.

Estry nasycone należy stosować w podwyższonych temperaturach, ale trzeba wziąć pod uwagę inne czynniki. Odporność na utlenianie w wysokiej temperaturze zależy w dużej mierze od ilości i konfiguracji wodoru na beta-atomach węgla (Cα) w cząsteczce. Beta-atom węgla (Cβ) jest drugim od wiązania węgiel-tlen w grupie estrowej. Beta-wodór jest bardzo reaktywny wobec tlenu, tak więc estry bez beta-wodoru są bardziej stabilne termicznie. Są one znane jako neo-poliestry, a ich nazwa pochodzi od ich strukturalnego podobieństwa do neopentanu. Nazwa „neo-poliester” jest skracana do „poliester”, lub skrótu POE. Wszystkie POE mają dobrą odporność na utlenianie, ponieważ nie posiadają beta-atomów wodoru (Patrz rysunek 2).

Rysunek 2. Poliester

Chociaż nienasycone kwasy tłuszczowe nie sprawdzają się w wysokich temperaturach, nie wystarczy po prostu zastąpić je nasyconymi kwasami tłuszczowymi, takimi jak kwas stearynowy. Syntetyczne krótko-łańcuchowe kwasy karboksylowe posiadają lepszą odporność na oksydację i znacznie lepiej działają w niskich temperaturach niż nasycone kwasy tłuszczowe. Kwasy tłuszczowe o krótszych rozgałęzieniach są stosowane, kiedy wymagana jest wyjątkowa stabilność termiczna. Po wyeliminowaniu utleniania słabych punktów, estry syntetyczne są zdolne do pracy w wysokich temperaturach, co więcej, odparowują zanim dojdzie do polimeryzacji oksydacyjnej, bez tworzenia osadów i laków.

Lepkość

Chemicy wskazują wiele powiązań między lepkością i masą cząsteczkową. Poczynając od alkanów liniowych, aż do polimerów, można spodziewać się, że większe cząsteczki będą wykazywały większą lepkość. Jednak ta prosta zasada nie zawsze sprawdza się w przypadku estrów syntetycznych. Lepkość jest silnie zależna od ilości rozgałęzień, aromatyczności, funkcjonalności i łatwości rotacji wiązań, które składają się na cząsteczkę. Im bardziej rozgałęziona struktura, tym trudniej cząsteczkę wygiąć.

Estry aromatyczne są bardzo lepkie z powodu sztywnego pierścienia aromatycznego. Tak więc, choć rzeczywiście masa cząsteczkowa jest związana z lepkością, można temu zapobiec, jeśli jest taka potrzeba. Jest to szczególnie przydatne, gdy profil zmienności wymaga określonej masy cząsteczkowej, a zastosowanie wymaga określonej lepkości.

Masa cząsteczkowa nie jest jedynym czynnikiem, który determinuje lepkość estru syntetycznego, ale może oczywiście być wykorzystana w celu zwiększenia lepkości, gdy jest to konieczne. Jeśli zarówno kwasy, jak i alkohole mają więcej niż jedną grupę reaktywną, estry mogą być polimeryzowane do dowolnej długości. Chociaż w przemyśle olejowym nie stosuje się sztywnych poliestrów, ta sama zasada może być stosowana do budowania masy cząsteczkowej, a tym samym zwiększania lepkości. Takie estry nazywane są złożonymi lub CPE.

Rozkład biologiczny i odporność na hydrolizę

Szybkość reakcji hydrolizy w dużym stopniu zależy zarówno od składu chemicznego wiązania estrowego jak i środowiska. Estry syntetyczne mogą zachować stabilność przez kilka godzin lub tysiące lat, tak więc nie da się sklasyfikować ich przy użyciu słów takich jak „wystarczające” lub „dobre”. Aby kontrolować hydrolizę, ważne jest, aby rozumieć wpływ rodzaju i czystości reagentów, jak również istotę procesu produkcji.

Należy pamiętać, że estry powstają z alkoholi i kwasów karboksylowych, i że woda jest produktem ubocznym reakcji estryfikacji. Wszystkie reakcje estrów są odwracalne, tzn. woda może spowodować rozpad estru na wyjściowe składniki kwasowe i alkoholowe. Gdy ester zredukuje się do alkoholu i kwasu, składniki mogą być rozkładane przez bakterie. Zazwyczaj, zwiększenie ilości naturalnych składników roślinnych, takich jak kwasy tłuszczowe pochodzenia roślinnego, ułatwia biodegradację. Gdy stosuje się kwasy syntetyczne i alkohole neo-polimerowe, ester staje się nieaktywny, a szybkość biodegradacji zmniejsza się.

Można chemicznie zablokować hydrolizę, stosując rozgałęzione kwasy karboksylowe. Estry te są bardzo stabilne w wodzie i zachowują się jak oleje mineralne w typowych testach hydrolizy. W rzeczywistości, symulacje komputerowe pokazują, że szybkość degradacji hydrolitycznej mierzy się w setkach lat.

Punkt dymienia, temperatura zapłonu, palenia i lotność

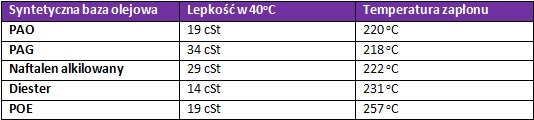

Estry syntetyczne są cenione za ich właściwości smarne w wysokich temperaturach. Jednym z głównych powodów jest ich znacznie mniejsza lotność niż innych olejów bazowych o danej lepkości. Lotność jest silnie związana z temperaturą zapłonu i temperaturą palenia, zgodnie z ASTM D-92. Wraz ze wzrostem temperatury wzrasta parowanie, aż do momentu, w którym widoczny jest dym, który z kolei w obecności płomienia ulega zapaleniu. Tabela przedstawia zależność pomiędzy temperaturą zapłonu a lepkością dla kilku typowych olejów syntetycznych.

Lotność jest zależna od rozkładu masy cząsteczkowej w oleju. Udowodniono, że niewielka ilość łatwopalnego rozpuszczalnika, nadal będzie palna w mieszaninie z innymi składnikami obojętnymi. Mieszanina zapali się, jeżeli w powietrzu wystąpi wystarczająca ilość oparów. Podobnie, najbardziej lotne składniki bazy olejowej będą wyznaczać temperaturę zapłonu.

Estry mogą być tak zaprojektowane, aby posiadały niewiele małych cząsteczek, które powodują dymienie i zapłon. Dodatkową korzyścią jest to, że lepkość pozostaje stała, ponieważ lekkie frakcje nie będą odparowywać.

Lotność i osady

Z chemicznego punktu widzenia, lotność jest zależna od masy cząsteczkowej, polarności i stabilności chemicznej. Podczas gdy wpływ masy cząsteczkowej i polarności jest dobrze poznany, stabilność chemiczna jest często pomijana, ponieważ dotyczy jedynie małych cząsteczek organicznych. Jednak oleje przeznaczone do stosowania w wysokiej temperaturze są złożone z większych cząsteczek, które nie odparowują tak szybko, dlatego stabilność staje się istotna.

Degradacja oksydacyjna i termiczna zaczyna pojawiać się w temperaturze 200-300°C. W tej temperaturze, parowanie bazy olejowej jest procesem powolnym. Jednak, utlenianie może rozbić cząsteczki na mniejsze lotne frakcje. Znaczny procent utraty masy w testach parowania, takich jak ASTM D-2595 pochodzi z utleniania. Utlenianie nie tylko powoduje utratę masy, ale również wytrącanie laków.

Produkty rozpadu w fazie gazowej to często wolne rodniki lub cząsteczki reaktywne. Depozyty i laki mogą tworzyć grupy rodników w kondensacie oparów i tworzyć na powierzchniach metalowych laki polimerowe. Polimery te mogą również tworzyć osad, gdy osiągną wystarczająco wysoką koncentrację, przekraczającą zdolność do rozpuszczania w danej objętości oleju.

Estry syntetyczne zmniejszają powstawanie laków i innych osadów, ponieważ mają wyjątkową odporność na utlenianie i nie tworzą znaczących produktów rozkładu. Ponadto, w wysokiej temperaturze są one dobrymi rozpuszczalnikami i rozpuszczają laki do fazy ciekłej, która może następnie być filtrowana.

Właściwości smarne, polarność i dodatki

Zasadniczym zadaniem środka smarnego jest właściwe smarowanie elementu. Właściwości smarne oleju zależą od łatwości przepływu cząsteczek i zdolności tworzenia płaszcza na powierzchniach metalowych. Estry są ogólnie uznawane za dobre środki smarne separujące metalowe powierzchnie i tym samym redukujące kontakt metalu z metalem w ruchu posuwistym. Czynniki strukturalne, które wpływają na właściwości smarne to długość łańcucha, liczba rozgałęzień i położenie wiązań w cząsteczce.

Dłuższe łańcuchy węglowe, mniej rozgałęzień i dobra polarność to czynniki sprzyjające lepszemu smarowaniu. Wiązania estrowe są polarne, ale mogą one być mniej powierzchniowo czynne, jeżeli są osłonięte łańcuchami węglowymi. Syntetyczne estry są tworzone z różnych materiałów bazowych kwasu i alkoholu, tak więc położenie grup estrowych i rodzaj łańcuchów węglowych mogą być dobierane niezależnie. Właściwości smarne olejów na bazie estrów zależą od wzajemnego oddziaływania estrów i powierzchni metalu.

Estry mają dobre właściwości smarne, ale w ciężkich warunkach pracy, stosowane są dodatki przeciwzużyciowe i wysokociśnieniowe, poprawiające wytrzymałość filmu na duże obciążenia. Niektórzy twierdzą, że estry tak silnie walczą o miejsce na powierzchniach metalowych, że wypierają niezbędne dodatki. Jednakże, wiele dostatecznie aktywnych dodatków jest w stanie wyprzeć estry z powierzchni metalu. Jednak ważna jest tu wiedza i doświadczenie, ponieważ niektóre dodatki nie współdziałają z estrami syntetycznymi.

Ważne jest również, aby dobrać odpowiedni ester. Jeśli wymagane jest smarowanie, gdzie powierzchnie metalowe wzajemnie oddziałują na siebie pod ciśnieniem, dobre właściwości smarne są kluczową kwestią. Ale jeżeli wymagane jest jedynie smarowanie hydrodynamiczne, gdzie nie dochodzi do kontaktu metalu z metalem, kwestia właściwości smarnych jest mniej ważna. Estry są idealne do wysokotemperaturowych zastosowań hydrodynamicznych, ponieważ jak żaden inny środek smarny wytrzymują ekstremalne warunki.

Produkcja, stabilność chemiczna i właściwe zastosowanie

Do tej pory omówiono rolę, jaką dla właściwości estrów odgrywa struktura chemiczna. Jednak drugim, równie ważnym czynnikiem, który należy wziąć pod uwagę, jest proces produkcyjny oraz jego produkty resztkowe.

Obecność kwasu resztkowego

Wytwarzanie estru rozpoczyna się zawsze od kwasu i alkoholu, które to substancje mogą być lotne. W dowolnej reakcji chemicznej nie można uzyskać 100 procentowej konwersji, tak więc w produkcie końcowym pozostaje zawsze nieco resztkowego kwasu karboksylowego lub alkoholu. Jeśli nie jest to odpowiednio kontrolowane, może zmienić pierwotne właściwości estrów, a także powodować zmiany właściwości środka smarnego w czasie przechowywania i użytkowania.

Kwasy karboksylowe są podstawowym problemem, ponieważ mogą one przyspieszyć hydrolityczny rozpad środka smarnego. Jest to szczególnie problematyczne w płynach współpracujących z metalem, których głównym składnikiem jest woda.

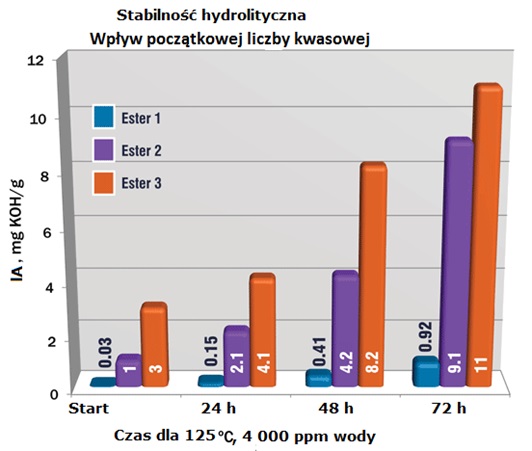

Rysunek 3. Kwas resztkowy pozostały po produkcji znacznie skraca żywotność estru.

Rysunek 3 przedstawia wpływ resztkowego kwasu na stabilność hydrolityczną.

Jest to test przyspieszonej hydrolizy, której poddano estry z wodą w szczelnie zamkniętej probówce w temperaturze 125 stopni C. Ester 1 (niebieski) ma liczbę kwasową 0,03mg wodorotlenku potasu na gram (mg KOH/g) i wykazuje prawie całkowity brak rozkładu w czasie trwania testu. Ester 2 (fioletowy) początkowo posiada liczbę kwasową 1, podczas gdy ester 3 (czerwony) rozpoczyna test od liczby kwasowej 3. Estry 2 i 3 pod koniec testu uległy znacznej degradacji

Pozostałości katalizatora

Estry zwykle wytwarzane są w obecności katalizatora, w celu przyspieszenia syntezy, ale katalizatory również przyspieszają degradację estru w obecności wody. W związku z tym, na końcu procesu wytwarzania konieczne jest usunięcie lub dezaktywacja katalizatora estru, aby zapewnić zachowanie właściwej jakości estru w procesie produkcji, przechowywania i użytkowania oleju.

Ponadto, należy unikać kwasów mineralnych i niektórych metali aktywnych, ponieważ mogą one doprowadzić do rozpadu każdego rodzaj estru. Większości środków smarnych na bazie estrów nie zaleca się do zastosowań, w których będą one miały kontakt z silnymi kwasami i zasadami.

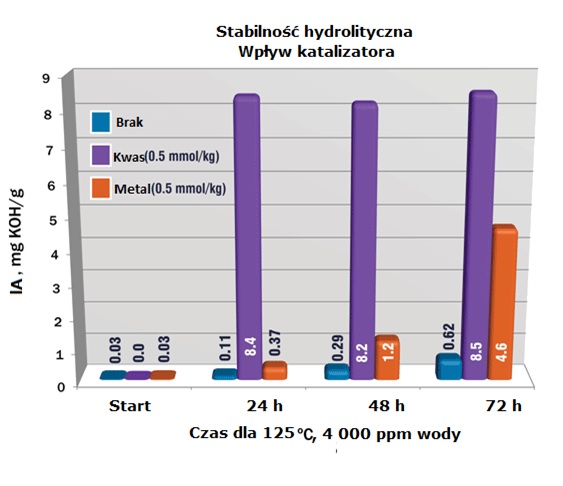

Rysunek 4. Pozostałości katalizatora znacznie obniżają stabilność hydrolityczną.

Rysunek 4 przedstawia wpływ kwasów mineralnych i metali na odporność na hydrolizę. Trzy próbki rozpoczęły test praktycznie bez obecności kwasu. Jedną próbkę (kolor fioletowy) poddano działaniu kwasu mineralnego, podczas gdy do kolejnej dodano drobinki metalu (czerwony).

Jak pokazano z lewej strony, silny kwas mineralny doprowadził próbkę do całkowitej hydrolizy w ciągu 24 godzin. Drobiny metali nie były tak szybkie, ale dały ten sam efekt. Próbka kontrolna (kolor niebieski) zachowała swoją integralność.

Podsumowując, należy zaznaczyć, iż wiedza i doświadczenie dostawcy estrów są elementami, których nie można pominąć. Estry mogą być zaprojektowane i stworzone do pracy w prawie każdych warunkach, ale oznacza to, że proces selekcji jest niezwykle ważny. Należy współpracować z podmiotami posiadającymi wiedzę i technologię wytwarzania estrów, którzy gotowi są poświęcić trochę czasu, aby zrozumieć konkretne wymagania. Jest to jedyny sposób, aby uzyskać produkt odpowiednio dostosowany do potrzeb.

opr. Piotr Dziektarz

www.zmienolej.pl